Het meten van de Overall Equipment Effectiveness (OEE) hoort oorspronkelijk bij de Japanse verbetermethode Total Productive Maintenance (TPM) en gelinkt aan Lean Manufacturing. Een heel korte definitie van de Overall Equipment Effectiveness (OEE) is de verhouding tussen de hoeveelheid goede producten die een productiemiddel aflevert, en het maximaal haalbare. Om de OEE te berekenen worden een aantal factoren met elkaar vermenigvuldigd, waaronder de machinebeschikbaarheid, de machineprestatie en de kwaliteit.

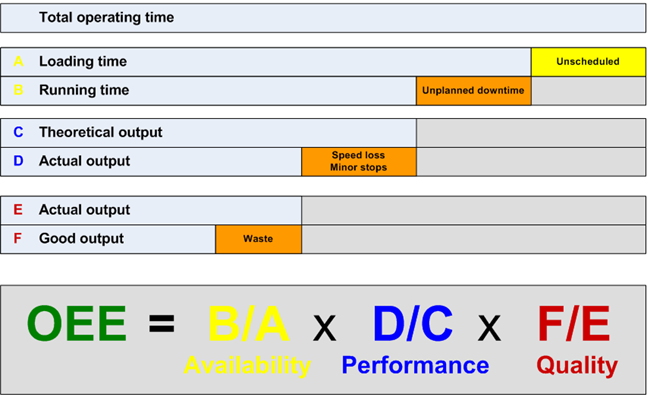

De onderstaande afbeelding geeft een schematische weergave van OEE weer:

Overall Equipment effectiveness, OEE genoemd, is een set KPI die zich op de productiviteit van machines en productielijnen richt.

OEE meetgegevens worden vaak gebruikt als KPI binnen verbeterende methodieken als Lean Manufacturing, Six Sigma en Total Productive Maintenance.

OEE is een percentuele indicator die aangeeft hoe een productielijn presteert ten opzichte van de meest ideale uitgangssituatie. 100% snelheid, 100% kwaliteit en 100% beschikbaarheid.

In de berekening van Overall Equipment Effectiveness, wordt gerekend met drie verschillende metrics:

Availability of beschikbaarheid (Tijd): Het percentage van de geplande tijd ten opzichte van de werkelijk geproduceerde tijd. Ook wel uptime genoemd

Performance of efficiency (Snelheid): De snelheid van de machine of productielijn berekend vanuit de meest optimale snelheid

Quality of kwaliteit (Goede aantallen): Het aantal goede producten in verhouding tot het aantal geproduceerde goederen. Vaak First Pass Yield genoemd.

Overall Equipment Effectiveness (OEE) = Availability * Performance * Quality

OEE Berekening

Om de OEE van een productiemachine te berekenen gebruiken we het volgende voorbeeld.

Een productielijn heeft de volgende eigenschappen:

- Twee ploegen per dag van beide 8 uur

- Setup tijd: 60 minuten per shift

- Downtime: 120 minuten per shift

- Maximale snelheid: 100 producten per uur

- Gemiddelde snelheid: 70 producten per uur

- Kwaliteit: 90% goede producten

Availability

De geplande tijd (A) is in dit geval 2 shifts x 8 uur x 60 minuten= 960 minuten

De downtime (B) is in dit geval 2 shifts x 60 minuten setup tijd + 2 shifts x 120 minuten downtime = 360 minuten

Dit maakt de totaal geproduceerde tijd (B) 960 – 360 = 600 minuten

Availability = B/A = 600 / 960 x 100% = 62,5%

Performance

De Performance (Efficiency) wordt in dit geval berekend aan de hand van de maximale output en de werkelijke output.

Aandachtspunt van de berekening van de performance, is dat de maximale output ook echt de maximale output dient te zijn. Anders kan de performance boven de 100% uitkomen en dat is niet mogelijk. Voor de berekening van de performance is het dus belangrijk om te bepalen wat de maximale snelheid van de machine is.

De Maximale snelheid, en dus de doel-output (C) is in dit geval 1000 producten per uur.

De gemiddelde snelheid die werkelijk wordt behaald (D) is in dit geval 700 producten per uur.

Performance = D/C = 700 / 1000 *100% = 70%

Quality

De Quality (Kwaliteit) wordt bepaald aan de hand van de werkelijke output en het aantal goede producten.

In deze case is de kwaliteit al bekend, 90%.

Quality = 90%

Overall Equipment Effectiveness

Aan de hand van bovenstaande gegevens kan nu makkelijk de OEE berekend worden.

Overall Equipment Effectiveness = Availability * Performance * Quality

OEE = 62,5% * 70% * 90%

OEE = 39,4%

Verschillende berekeningen

Er bestaan in het geval van OEE, diverse manieren deze te berekenen. Bovenstaande berekening is een algemene manier, het kan voorkomen dat bij OEE andere factoren worden gebruikt. Hierbij moet wel worden opgemerkt dat de OEE in de berekening niet boven de 100% mag uitkomen.